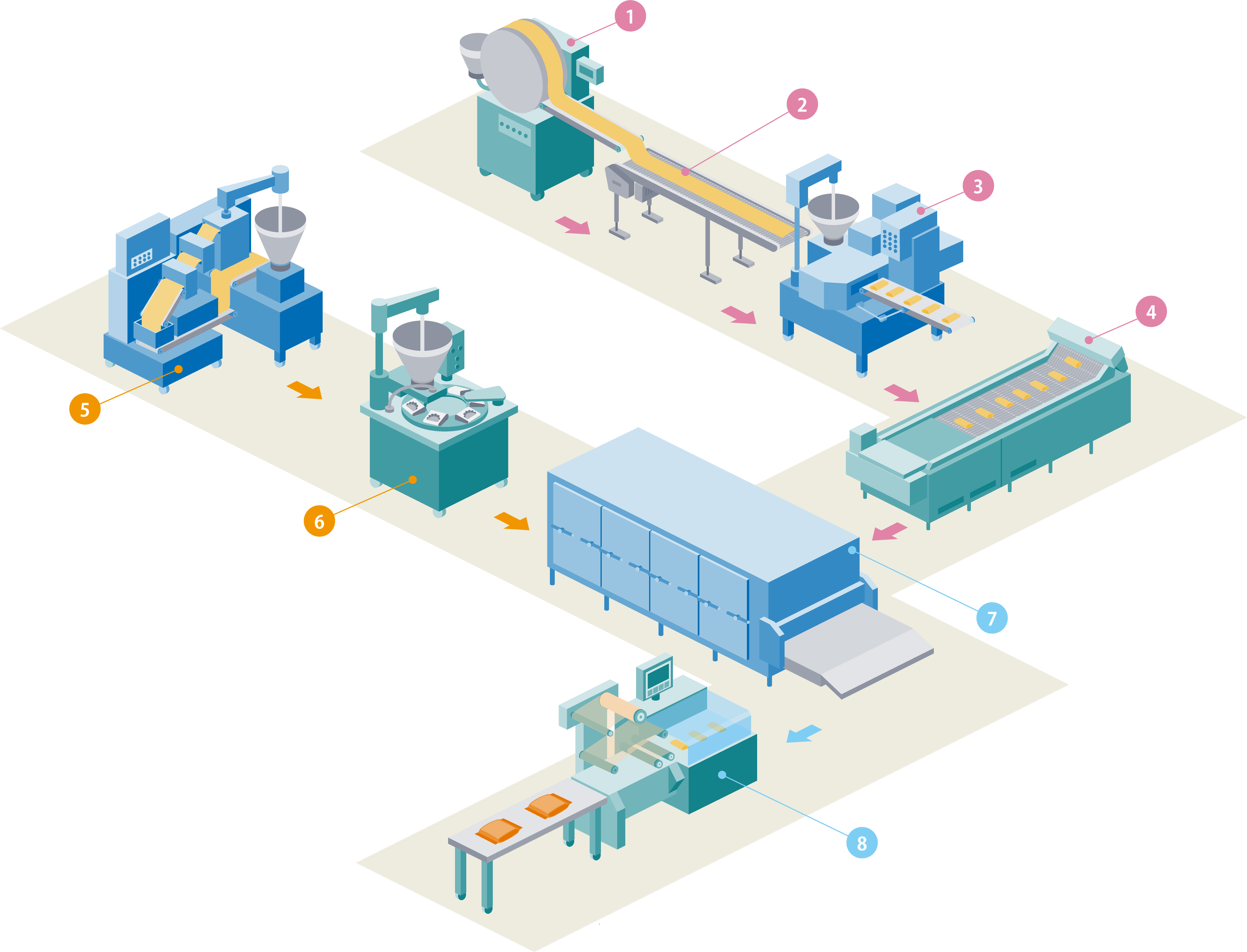

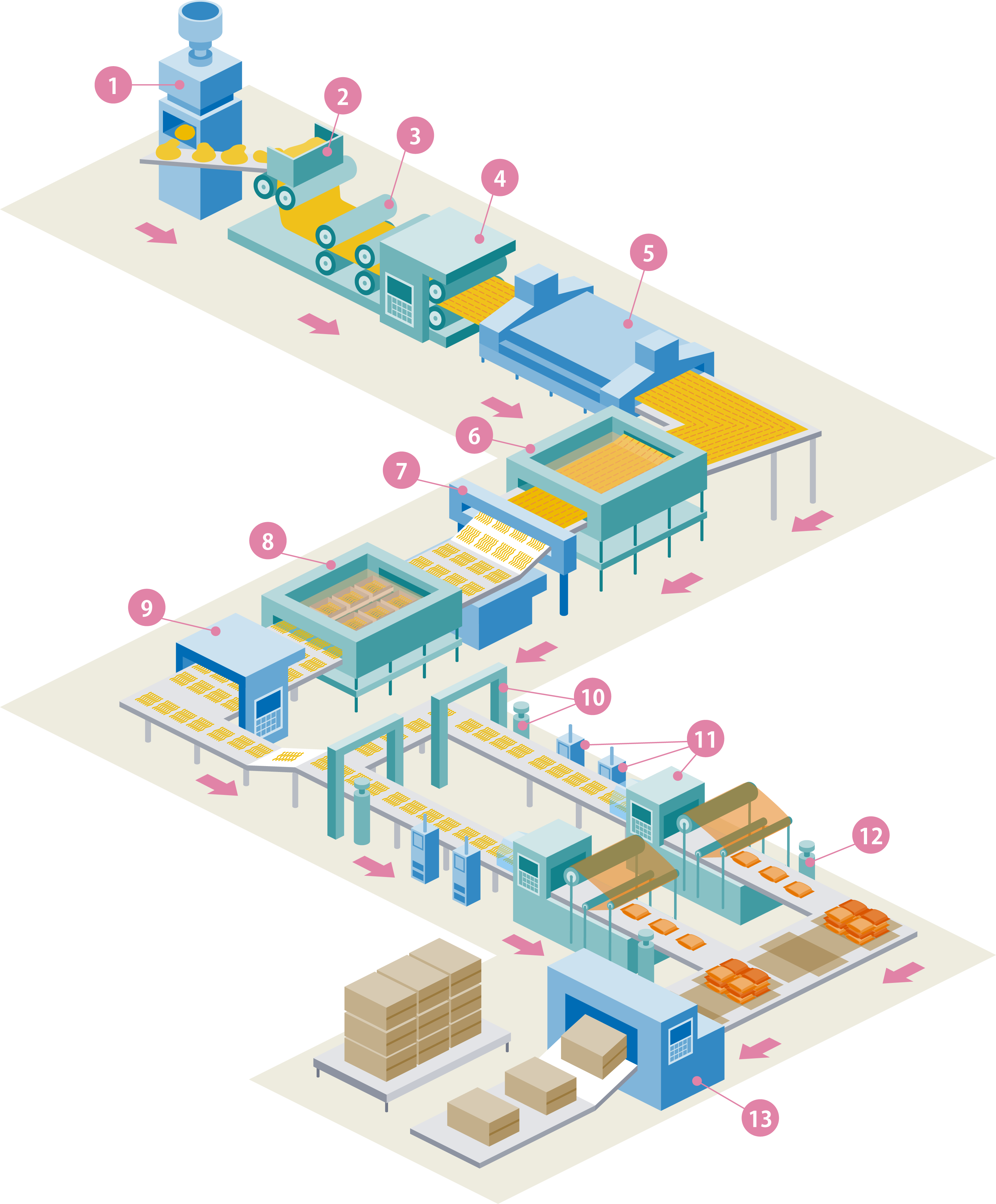

春巻きライン

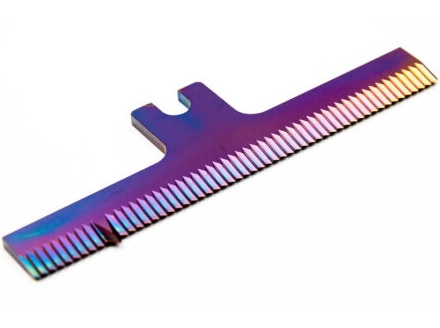

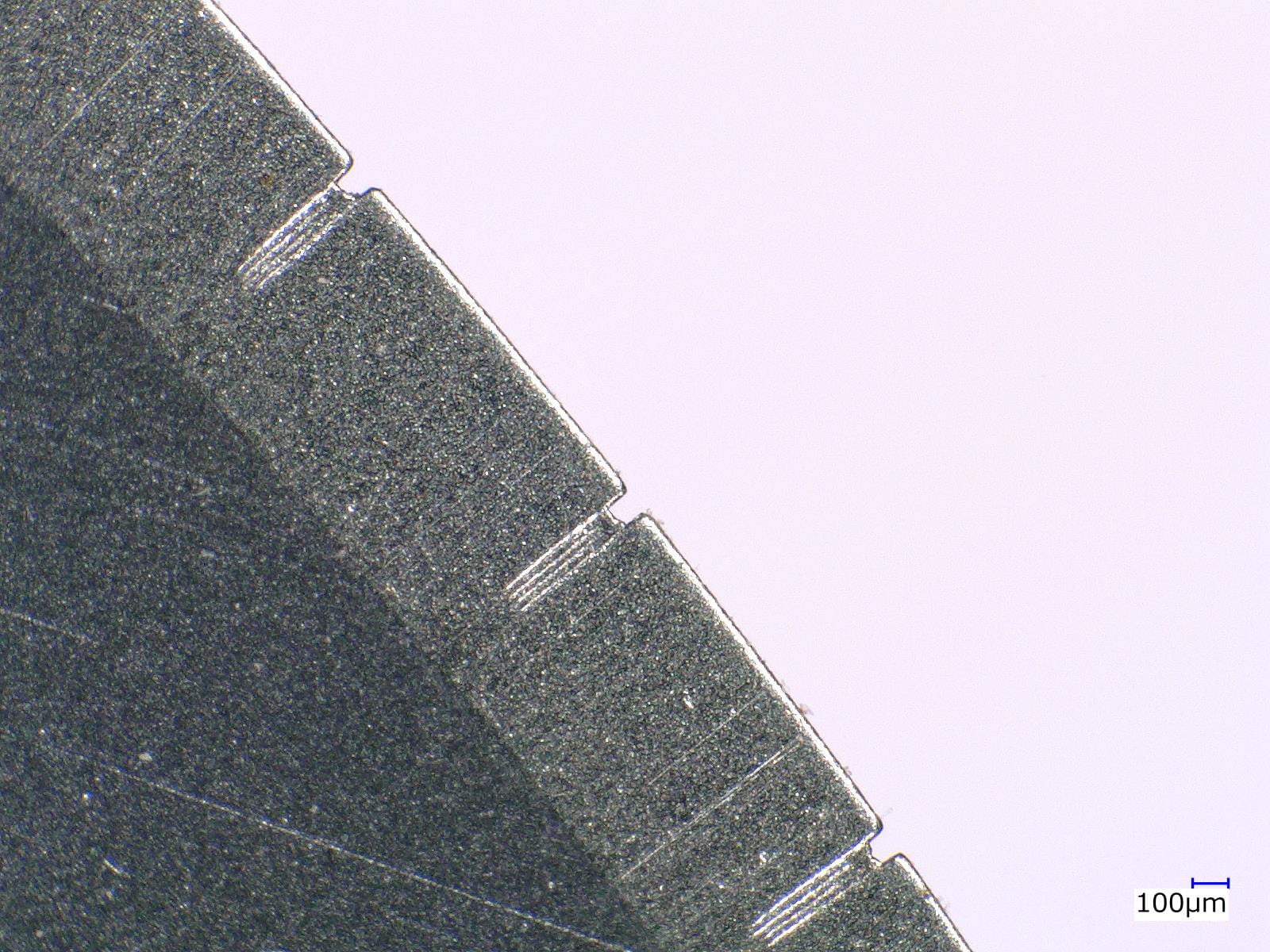

- ①春巻き皮ドラム機

-

- 付着抑制、皮破れ抑制

- ②ネットコンベア

-

- 剥離性および洗浄性向上

- ③具材充填機

-

- 付着抑制・歩留まり向上

- ④フライヤー

-

- 焦げカス付着抑制・苛性洗浄可能

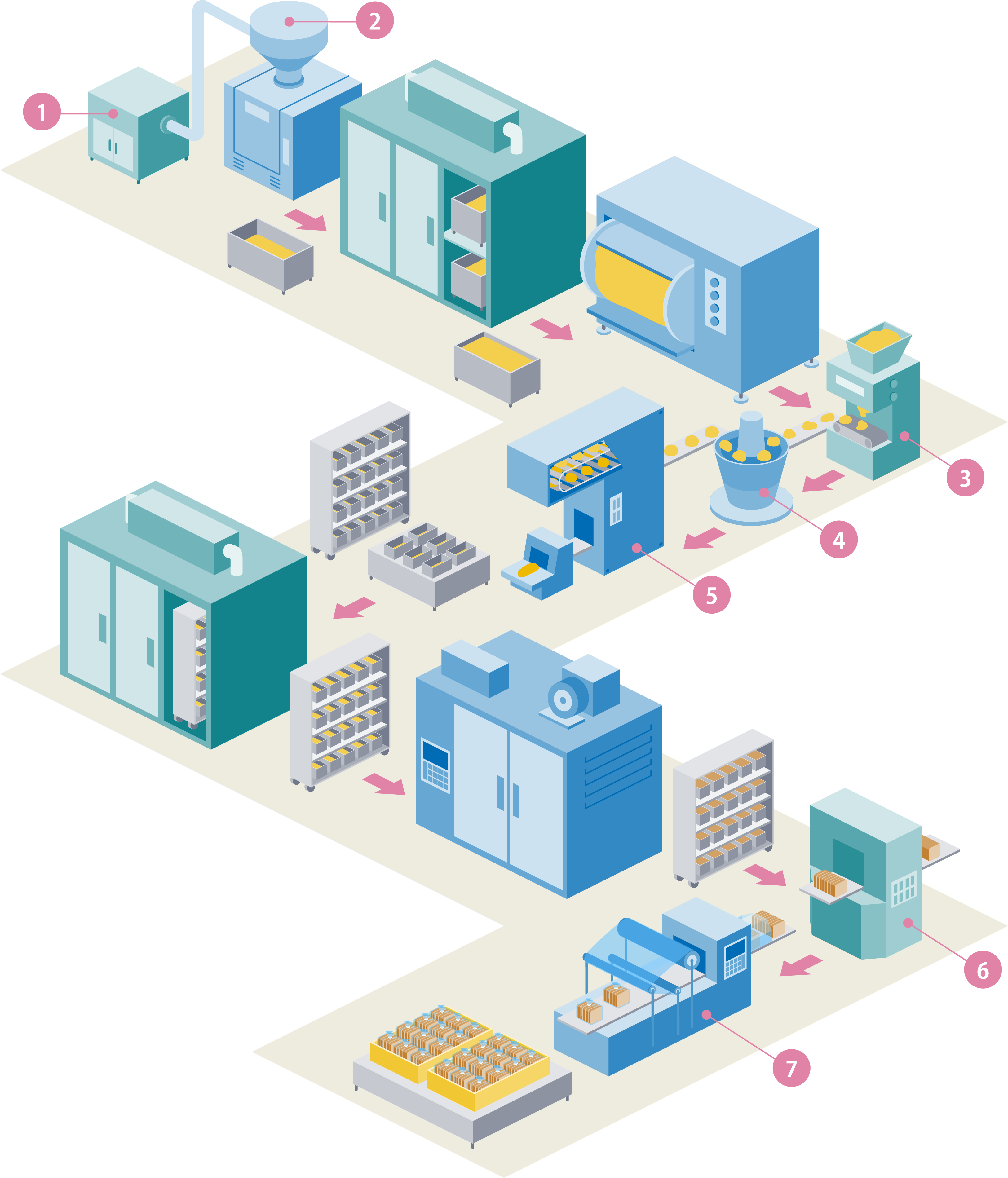

餃子ライン

- ⑤餃子混合機

-

- 付着抑制・歩留まり向上

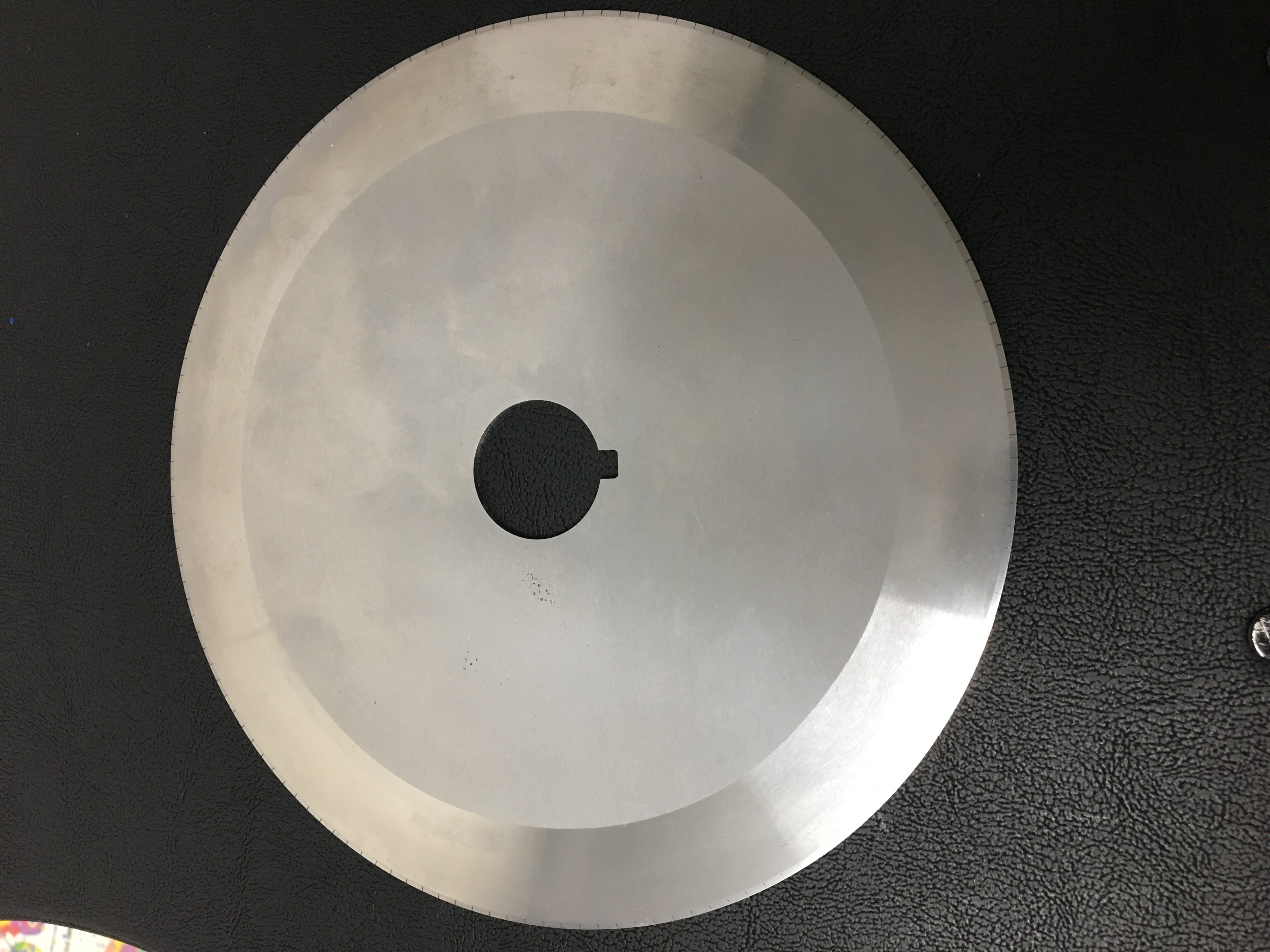

- ⑥餃子モルダー

-

- フッ素コーティング代替・割れ対策

- ⑦凍結庫(共通)

- ⑧横形ピロー包装機(フォーマ・ヒーターバー・エンドカッター)

-

- 結露した包装フィルムの滑り性、洗浄性、耐摩耗性向上、フィルム鳴き防止